石化工藝管道安裝設計實用技術問答

石化工業是國民經濟的支柱產業,其工藝管道如同人體的“血管”,承擔著輸送原料、中間產品和成品的重要任務。管道安裝設計的質量直接關系到裝置的安全、穩定、長周期運行。本文將針對石化工藝管道安裝設計中的一些實用技術問題進行解答,旨在為相關技術人員提供參考。

一、 設計階段常見問題

1. 問:如何合理確定工藝管道的材質等級?

答:材質選擇是管道設計的基礎。需綜合考慮介質的腐蝕性、操作溫度與壓力、環境因素、經濟性及可采購性。通常依據工藝包提供的管道材料等級規定(Piping Material Specification, PMS),結合相關標準(如ASME B31.3、GB/T 20801等)進行選擇。對于腐蝕性介質,應特別關注材料耐腐蝕性能數據,必要時進行腐蝕裕量計算或選用耐蝕合金、非金屬材料。

2. 問:管道應力分析在何時必須進行?主要關注哪些結果?

答:根據規范要求,對于高溫、大口徑、與敏感設備(如壓縮機、汽輪機、泵)相連、存在熱位移或需要特殊支撐的管道系統,必須進行詳細的應力分析(通常使用CAESAR II等專業軟件)。分析主要關注:一次應力(持續載荷引起的應力)是否在許用范圍內,以確保管道強度;二次應力(熱脹冷縮等位移引起的應力)是否滿足疲勞要求,防止管道因循環載荷而破壞;以及對設備管口的推力和力矩是否在設備制造商允許的范圍內,保護關鍵設備。

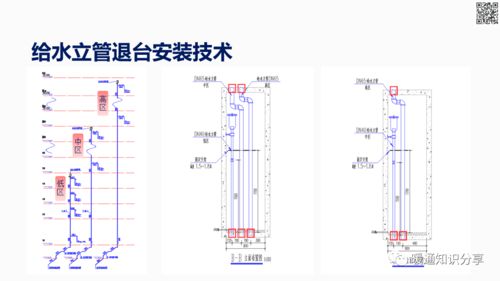

3. 問:管道布置設計的基本原則是什么?

答:基本原則包括:安全第一(滿足防火、防爆、逃生、操作檢修空間要求);滿足工藝要求(流程順暢,減少壓降和“袋形”、“氣袋”);便于操作、維護和檢修(設置必要的操作平臺、閥門位置便于接近);經濟合理(管線走向最短,減少彎頭,節省材料和空間);整齊美觀,并考慮熱脹補償、支撐設置的可行性。

二、 安裝施工階段關鍵技術咨詢

1. 問:管道預制與現場安裝如何有效銜接?

答:現代石化項目普遍采用深度預制化模式。關鍵在于:設計階段即考慮預制方案,出具詳細的管道軸測圖(ISO圖),并明確預制段與現場安裝段的“切割點”。預制廠需嚴格按照圖紙和規范進行下料、坡口加工、組對、焊接、無損檢測和防腐,并做好標識。現場安裝前,需核對預制件編號、尺寸,并妥善存放。安裝時,重點控制預制段之間的對接焊口質量,以及管道與設備最終連接的精度。

2. 問:管道焊接質量控制有哪些要點?

答:焊接是管道安裝的核心工序。要點包括:① 焊工資格必須與管道材質、焊接方法相匹配,并持證上崗;② 焊接工藝評定(PQR)和焊接工藝規程(WPS)必須完備并嚴格執行;③ 嚴格控制坡口加工質量、組對間隙和錯邊量;④ 根據材質和環境選擇正確的預熱、層間溫度控制和焊后熱處理工藝;⑤ 按照規范比例進行無損檢測(RT/UT等),對重要管線(如SHA級)實施100%檢測;⑥ 建立完整的焊接記錄與可追溯體系。

3. 問:管道壓力試驗應注意哪些問題?

答:壓力試驗是檢驗管道系統強度和嚴密性的最終關卡。注意:① 試驗前需完成所有焊接、熱處理和無損檢測,管道支架安裝牢固,臨時盲板標識清晰;② 嚴格按設計文件選擇試驗介質(通常用水,不銹鋼管道需控制氯離子含量)、試驗壓力(一般為設計壓力的1.5倍)和穩壓時間;③ 系統試壓時,需隔離不參與試驗的設備(如換熱器、泵、儀表閥),或確保其試驗壓力不低于系統要求;④ 試驗過程中需緩慢升壓,分級檢查,重點觀察法蘭、焊縫等處有無泄漏和異常變形;⑤ 試驗后必須徹底排凈液體(尤其是冬季),并拆除所有臨時措施。

三、 特殊工況處理建議

1. 問:高溫高壓管道的安裝設計有何特殊要求?

答:此類管道風險極高。設計上,需選用高溫性能優良的材料(如鉻鉬鋼),進行詳盡的應力分析和疲勞評估,合理設置固定點、導向架和彈簧支吊架以吸收熱位移。安裝上,需確保焊縫質量(通常要求100%RT),嚴格執行焊后熱處理以消除殘余應力,所有支吊架必須精確定位和調整。螺栓緊固需采用熱緊或液壓扭矩扳手,確保高溫下密封可靠。

2. 問:如何處理振動較大的管道(如往復泵出口管線)?

答:振動易導致管道疲勞失效和連接松動。根本措施是在設計階段通過水力分析和脈動分析,優化管系結構,避免共振。安裝上可采取:① 增加管道剛性,如縮短支吊架間距、增設管卡或阻尼器(減振器);② 避免使用脆性材料和小半徑彎頭;③ 確保所有支架與結構連接牢固,管道與支架接觸緊密;④ 對法蘭連接,考慮使用高強度螺栓和碟形彈簧墊圈,防止松動。

石化工藝管道安裝設計是一項綜合性極強的技術工作,貫穿于項目全過程。從精準設計到規范施工,每一個環節都需秉持嚴謹細致的態度,嚴格遵守標準和規范。不斷學習新技術、新工藝,積累實踐經驗,加強設計、采購、施工各方的協同,是確保石化裝置管道系統安全、高效運行的根本保障。

如若轉載,請注明出處:http://www.jnpacking.cn/product/52.html

更新時間:2026-01-21 22:00:01